[금속 가공학1-4] 금속 가공 기초 / Flow stress

본 포스팅에서는 flow stress (유동 응력)에 대해서 설명 하도록 하겠습니다.

재료를 가공 하기 위해서는 응력을 줄때 재료가 가지는 flow resistance (flow stress)

즉, 응력의 저항 정도를 아는것 또한 해당 재료의 특성을 이해하는 일입니다.

직전 포스팅에서 일반적인 재료의 강도 테스트의 데이터를 분석하는 strain-stress 그래프 해석에 대해서 설명하였는데

stress 기울기의 정도나 높 낮이를 분석하는 전체적인 분석 혹은 소성 변형을 일으키기 위한 응력에 대한 해석이 되겠습니다.

1) flow stress를 분석 할때에는 인장시험이 아닌 압축시험으로

flow stress 를 분석 할때에는 인장시험을 사용하지 않습니다. 이유는 인장시험은 테스트 중 necking 현상이 발생하고

단면적 감소가 급감하기 때문에 complex stress 거동과 high strain rate를 가지기 때문입니다.

반대로 압축 시험편은 응력 테스트에서 시험편의 높이는 낮아지고 단면적은 넓어지는 간단한 가공 거동을 나타내기

때문에 압축 시험으로 flow stress를 분석합니다.

2) 압축시험을 통한 flow stress

위의 그림이 압축 시험을 모식화한 그림입니다.

초기에 검은색 점선의 시편을 힘으로 누르면 (붉은색 화살표 압력 방향) 일명 찌그러지는 거동

높이가 낮아지고 단면적이 넓어지면서 재료에 응력이 쌓이고 금속 소성변형이 일어 나는 것입니다.

이때 시험편의 위와 아래에 붉게 빗금친 영역이 존재하는데 이는 바닥면과 누르는 힘에의 한 마찰력으로

금속이 가공되지 않는 영역 (undeformed region)이 생성되는 것입니다.

하지만, 계속해서 강한 힘을 가하게 되면 위의 우측 그림과 같이 undeformed region이 서로 맞 닿게 됩니다.

두 영역이 오버랩이 되는 순간 부터 일반적이 Strain-Stress 커브와 다르게 임계점 부터 오히려 그래프에서

강도가 증가하는 현상이 나타납니다. 이때 부터는 소성 변형을 위한 flow stress를 분석하는것이 의미가 없어 지는 구간입니다.

우리가 flow stress를 분석할때 stress를 재료에 주었을때 나타나는 소성변형과정에서의 stress 거동을 분석하고자

하는것이기 때문에 더이상 소성이 발생하지 않는 부분의 stress 거동은 원하지 않는 데이터이기 때문입니다.

따라서, 일정 사이즈 비율이 충족 되지 않은 시험편은 flow stress 분석에 어려움이 있습니다.

일반적으로 D0/H0= 약 0.5 정도 길이로 긴(직경:높이=1:2) 시편을 사용하는 것이 일반 적입니다.

높이가 낮으면 undeformed regin이 오버랩되는 영역이 형성될 가능석이 높습니다.

flow stress 수식에 대해서 정리해 보겠습니다.

먼저 yield를 발생시키 위한 힘

True compressivie stress

압축중 flow stress

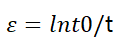

True compressive strain

3) 판재 압축에서의 flow stress

판재 압축 성형에서 flow stress 계산 수식을 나타내 보겠습니다.

우선은 plane-strain을 얻기 위해서는 w/b>5 정도으로 누르는 프레스 크기보다 넓은 크기의 plate 비율이 필요합니다.

*true stress

*true strain

*

'공정 이론 > 금속 가공학 (단조, 압연, 압출)' 카테고리의 다른 글

| [금속 가공학1-5] 금속 가공 기초 / 변형 속도와 마찰 효과/ 인장시험 strain rate (0) | 2021.06.14 |

|---|---|

| [금속 가공학1-3] 금속 가공 기초 / Strain-stress curve 해석 (0) | 2021.05.31 |

| [금속 가공학1-2] 금속 가공 기초 / 소성 변형 역학 _ 압축, 인장 strain 비교_True strain, fractional reduction (0) | 2021.05.24 |

| [금속 가공학1-1] 금속 가공 기초 / 재료에 가해지는 힘의 타입 분류 (압축, 인장, 밴딩, 전단 응력) (0) | 2021.05.17 |

| [금속 가공학 0] 금속 가공학 업로드 목차 (0) | 2021.05.15 |

댓글